Опыт китайского производителя литья пластмасс под давлением с более чем десятилетним опытом демонтажа литьевых деталей.

В процессе производства литья под давлением часто возникают трудности с демонтажом деталей, изготовленных под давлением. Плохое демонтаж оказывает значительное влияние на качество изделий, изготовленных методом литья под давлением, а мягкое демонтаж может вызвать поверхностные царапины или узоры на изделии; Сильно плохое демонтаж может привести к деформации, деформации и даже разрыву и повреждению изделия. Так, решение проблемы плохого литья под давлением и демонтажа влияет на качество конечного литьевого изделия.

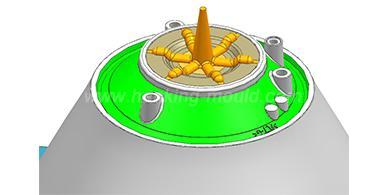

После литья пластмасс под давлением пластиковая деталь выходит из полости формы. Независимо от того, используется ли механизм выброса одного или нескольких компонентов, работы по разборке обычно завершаются за один раз. Однако иногда из-за особой формы литьевых пластиковых деталей или необходимости автоматизации производства все еще трудно удалить пластиковую деталь из полости формы или не может автоматически отсоединиться после завершения работ по демонтажу. В это время необходимо добавить еще одно действие по демонтажу, чтобы пластиковая деталь отсоединилась, что называется вторичным выбросом. Сложность при демонтаже в основном связана с затяжкой ворот или пластиковой детали внутри пресс-формы.

Причины трудностей в демонтаже литьевых деталей включают в себя множество аспектов:

1. С точки зрения оборудования: недостаточная сила выброса и ход выброса.

Сила выброса-это регулятор силы, используемый литьевым оборудованием для демонтажа. Для литьевых машин разного уровня важности максимальная сила выброса варьируется. Идеальный процесс литья под давлением включает в себя машину с заданной силой выброса, которая в основном достаточна, но нельзя исключать, что в тех случаях, когда нестандартная формовочная деталь больше максимального диапазона литья под давлением или структура литьевой детали слишком сложна, И сила захвата внутри формы слишком велика. Комплексный учет этих вопросов полезен для анализа пригодности силы выброса.

2. Причина плохой адгезии и демонтажа также может быть связана с пластиковой литьевой формой. Как производитель пресс-форм для литья под давлением, предлагаем решить проблему сноса из следующих пунктов:

А. Поверхность полости литьевой формы шероховатая.

Если в полости формы и бегунке остались поверхностные дефекты, такие как вмятины, царапины, шрамы и вмятины, формованный из пластика продукт легко прилипает к литьевой форме, что затрудняет демонтаж. Поэтому, поверхностная гладкость полости и бегуна прессформы должна быть улучшена как можно больше. Поверхность полости формы предпочтительно должна быть хромированной. При полировке направление полировального инструмента должно соответствовать направлению наполнения расплавленным материалом.

И когда расплавленный материал производит вспышку в поцарапанной области формы или зазоре вставки, это также может вызвать трудности при демонтаже. В связи с этим поврежденный участок должен быть отремонтирован и зазор между вставками должен быть уменьшен.

Б. Недостаточная жесткость формы.

Если пресс-форма не может быть открыта в начале впрыска, это указывает на то, что из-за недостаточной жесткости пресс-формы происходит деформация под действием давления впрыска. Если деформация превышает предел упругости, пресс-форма не может быть восстановлена в исходное состояние и не может продолжать использоваться. Даже если деформация не превышает предел упругости формы, расплавленный материал охлаждается и затвердевает в высоких условиях в полости формы, снимает давление впрыска, а после того, как форма восстанавливает деформацию, пластиковая деталь зажимается силой отскока, и форма все еще не может быть открыта.

Поэтому, конструируя прессформы, необходимо конструировать достаточную ригидность и прочность. При тестировании пресс-формы лучше всего установить датчик шкалы на пресс-форму для литья под давлением, чтобы проверить, не деформируются ли полость пресс-формы и основание пресс-формы во время процесса наполнения. Начальное давление впрыска во время испытания прессформы не должно быть слишком высоким, и деформация прессформы должна наблюдаться пока медленно увеличивая давление впрыска для того чтобы контролировать деформацию внутри некоторый ряд.

Когда зажимая отказ происходит должный к чрезмерной силе отскока, просто увеличить силу отверстия нет достаточно. Форма должна быть немедленно установлена и разложена, а пластиковые блоки должны быть нагреты и размягчены перед тем, как их вынуть. Для пресс-форм с недостаточной жесткостью на внешней стороне пресс-формы может быть добавлена стальная рама для повышения жесткости.

С. Недостаточный угол выноса.

Недостаточный угол выноса является одним из важныхПричины, по которым трудно снести. При проектировании и производстве пластиковых форм для литья под давлением должны быть обеспечены достаточные углы демонтажа, в противном случае пластиковая деталь будет трудно демонтировать. Насильственный выброс часто приводит к деформации пластмассовой детали, отлитой под давлением, отбеливанию или растрескиванию положения выброса и т. Д. Движение формы должно быть относительно параллельным фиксированному шаблону, иначе это приведет к смещению полости и вызовет плохое разрушение. При проектировании пластиковых изделий на чертеже должен быть указан угол тяги, обычно от 1 до 2 градусов. В особых ситуациях он может быть выше 0,5 градуса.

Д. Неразумная конструкция механизма выброса.

Если механизм выброса имеет недостаточный ход, неравномерный выброс или плохое движение выталкивающей пластины, все это может привести к неспособности пластиковой формованной детали демонтировать.

Пластиковые изготовители прессформы впрыски должны попробовать их самое лучшее для увеличения эффективной зоны выброса штыря выталкивателя для обеспечения достаточного хода выброса. Скорость выброса пластмассовых литьевых деталей должна контролироваться в соответствующем диапазоне и не должна быть слишком быстрой или слишком медленной. Основная причина движения выталкивающей пластины обусловлена адгезией между скользящими компонентами.

Э. Плохая вентиляция плесени или слишком высокая температура плесени.

Производители литьевых форм должны улучшить условия выпуска пресс-форм и спроектировать достаточные вентиляционные каналы.

Ф. Трудности при демонтаже, вызванные процессом литья под давлением.

А. Температура ствола слишком высока или слишком большой объем впрыска. Когда температура формы слишком высока, охлаждение расплавленного материала в полости не происходит, и объем не возвращается к заданному размеру, что приводит к невозможности демонтажа пластиковой детали;

Б. Давление впрыска слишком высокое или время удержания и охлаждения велико. Температура впрыска включает температуру ствола, температуру сопла и т. Д. Если температура слишком высока, расплавленный материал, поступающий в полость формы, не может быть охлажден и сформирован в заданное время, что также влияет на эффект разрушения;

C. Чрезмерный объем впрыска. Когда объем впрыска превышает емкость полости, его часто называют расширением пресс-формы. Когда впрыскивается слишком много расплавленного материала, он будет расширяться при сбросе давления, заставляя его плотно расширяться на форме и не может быть удален. Регулировка объема впрыска может решить эту проблему;

D. Неправильный цикл впрыски. Если давление впрыска слишком велико, время выдержки или время охлаждения слишком велико во время литья под давлением, также существует риск возникновения трудностей при демонтаже. Полностью охлажденные продукты также нелегко демонтировать, и цикл впрыска должен быть соответствующим.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Позвоните нам на:

Позвоните нам на:  Напишите нам:

Напишите нам:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.