Принципы проектирования для системы бегуна:

1. Для одиночной пластиковой части и множественных полостей, сбалансированный бегун (за исключением особенных) должен быть использован, то есть, положение каждого ворот полости и размер пункта ворот эти же и длина бегуна это же. Для обеспечения равномерных условий формования в каждой полости.

2. Для нескольких продуктов и нескольких полостей используйте неравновесный бегунок и точку затвора, размер сопла или бегуна следует регулировать в соответствии с расстоянием потока, чтобы гарантировать, что полости заполнены как можно больше.

3. Чтобы уменьшить потерю тепла и давления, бегун должен быть как можно короче и прямее, а радиус должен быть добавлен в углу, чтобы обеспечить плавный поток. Поверхность бегунка должна быть отполирована наждачной бумагой более 600 #. Если деталь зеркальная, бегунок необходимо отполировать наждачной бумагой 1000 #.

4. Система ворот должна быть спроектирована с холодной слизью, чтобы предотвратить попадание холодного материала в полость и повлиять на качество и внешний вид деталей.

5. Система ворот должна быть вентилирована, чтобы гарантировать, что пластиковый расплав заполняет все углы полости, так что газ полости может отводиться плавно.

6. Система ворот должна быть в состоянии предотвратить пластиковые детали от усадки, деформации, отклонения размеров и других дефектов. Ворота удобно отрезать или отрезать автоматически и не влияют на внешний вид изделия.

7. Чтобы повысить эффективность массового производства, необходимо минимизировать последующую обработку пластиковых деталей при проектировании ворот. Автоматизированное массовое производство, когда ворота выносят, робот используется как можно больше, чтобы сократить время цикла.

8. Для конструкции угла литника диаметр корня должен быть не меньше бегуна. Для материалов с высокой хрупкостью, таких как PS, следует использовать двусторонний угол тяги 3 °. Предотвращение поломки литника и бегуна, в то время как поломка бегуна вызовет проблемы для массового производства.

9. Делать бегун в круговой или U-образный который легок для обработки.

10. Конструкция системы ворот должна учитывать количество материала бегуна. Для экономии затрат и устранения отходов вес бегуна контролируется ниже 25% и не может превышать 50% (особое внимание уделяется специальным деталям).

11. Когда на продукте есть несколько точек впрыска, следует учитывать влияние размера и положения сварочной линии на прочность и внешний вид продукта.

12. ДляПрессформа мульти-полости пластиковая, Разумный, симметрия и компактный располагать могут предотвратить эксцентричную нагрузку, уменьшить размер основания прессформы и тоннажность машины прессформы.

13. Для нескольких продуктов плесени, которая также называетсяСемейная форма, Размер ворот должен быть отрегулирован в соответствии с размером пластиковых деталей, чтобы гарантировать одновременное заполнение каждого продукта.

14. Для усложнить продукт, необходимо сделать анализ прессформы-потока для того чтобы помочь конструировать хорошую систему бегуна и положение ворот.

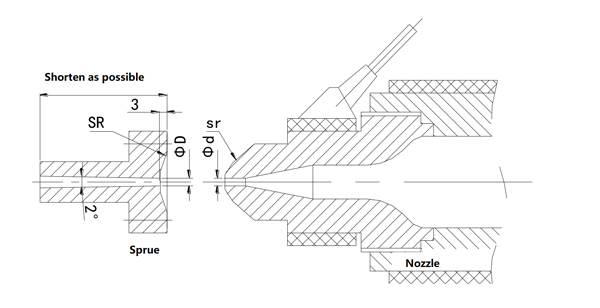

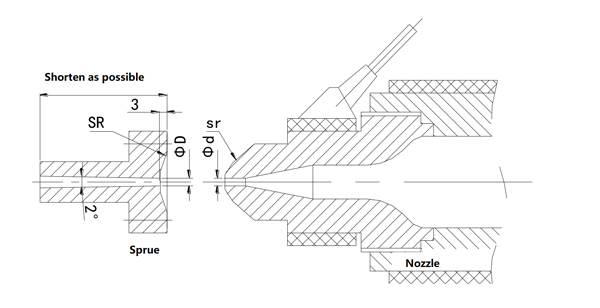

Стандарт дизайна для литника:

1. Сопло машины инжекционного метода литья и соответствовать спруэ

Сферическая поверхность SR литника пресс-формы должна быть на 1-2 мм больше, чем сопло SR машины для литья под давлением. SR сопла можно найти в спецификациях машины для литья под давлением.

| Инъекции машины тоннаж | <130 | <350 | > 350 |

| Радиус сопла SR | Проверьте спецификацию машины впрыски |

| Плесень литник | 12 | 14 | 23 |

Внимание: при проектировании формы проверьте длину сопла формовочной машины, которую можно вставить в форму. Следует внести предложение, если придется использовать расширенное сопло.

2. Диаметр литника ⌀Настройка D

Инъекции машины тоннаж | ≤ 60 | ≤ 130 | ≤ 220 | 350 | 450 | Свыше 550 |

АБС БЕДРА ПОМ ПЭ ПП ПА | 2,5 | 3 | 3,5 | 4,5 | 5,5 |

ПК ППС СИЗ | 3 | 3,5 | 4 | 5 | 6 |

Литник D должен быть на 0,5 мм больше tHan сопло машины для литья под давлением.

3. Чтобы укоротить литник, мы должны:

А. ДляФорма из двух пластин, Литник должен быть утоплен в пластине A (за исключением особых требований заказчика).

В. ДляФорма из трех пластин, Большой куст шипа необходим, если длина литника 25 мм и более.

Части К. Пластик с требованиями к возникновения и другими особенными требованиями используют горячий спруэ.

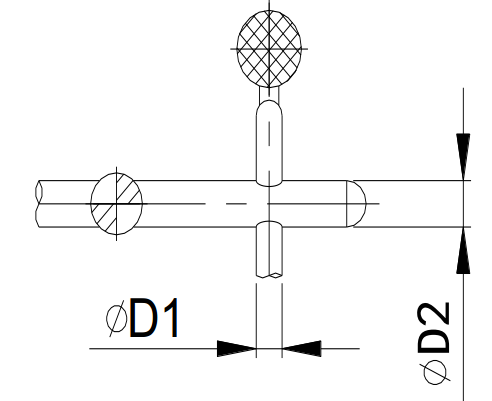

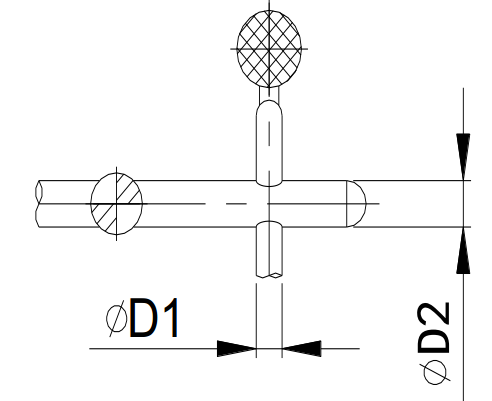

Стандарт дизайна для бегуна:

1. Тип бегуна.

А. Круглый бегун.

Бегун в форме B.U.

2. Серия D: 2 2,5 3 3,5 4 4,5 5 6 7 8 (10 12 справочных)

3. Установка диаметра бегуна

Для PE, PA диаметр может быть небольшим. Для ПК, ПММА, значение диаметра может быть большим значением.

Диаметр оценки согласно опыту

| Инъекции машины тоннаж | ≤ 60 | ≤ 130 | ≤ 220 | ≤ 350 | ≤ 450 | 550 | 650 | 850 | 1300 |

| АБС БЕДРА ПОМ ПЭ ПП ПА | 2,0-3,0 | 3,0-4,0 | 3,5-4,5 | 4,0-5,0 | 4,5-6,0 | 5,0-7,0 | 6,0-8,0 | 8-10 |

| ПК ППС СИЗ | 2,5-3,5 | 3,5-4,5 | 4,0-5,0 | 4,5-6,0 | 5,0-7,0 | 6,0-8,0 | 7,0-10 | 10-12 |

4. Меры предосторожности

A. В U-образном бегунке размер бегуна может быть изменен путем

Регулировка значения H.

Б. Используйте круглый бегун по возможности

C. Бегун должен быть толще, чем секция подчиненного

Бегун (см. таблицу ниже), если вторичный бегун увеличивается,

Диаметр D1 может быть уменьшен в зависимости от реальной ситуации.

| Руннер ⌀ D2 | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 6 |

| Руннер ⌀ D1 | 2 | 2 | 2,5 | 3 | 3,5 | 3,5 | 4 | 4,5 |

Принципы проектирования общих ворот:

Форма, положение, размер и количество сопел должны полностью соответствовать требованиям обработки пресс-форм и производства деталей.

1. Прямые ворота

А. Низкие потери давления, легко заполняются

Б. Давление на воротах велико, что вызовет деформацию.

С. Трудно снять насадку

2. Общие ворота

А. Легкая обработка прессформы

Б. Коррекция очень проста

С. Изделия из тонких и длинных бочек использовать не следует.

Д. Необходимо позаботиться о том, удобна ли последующая обработка сопла и повлияет ли остаток после обработки на внешний вид и функцию продукта.

3. Ворота точки штифта

А. Гибкий выбор местоположения ворот.

Б. Небольшое остаточное напряжение возле ворот

С. После того, как форма открыта, ворота можно снять сами по себе. Следы, оставленные на пластиковой детали, не очевидны, и на внешний вид поверхности пластиковой детали это не влияет.

Д. Скорость потока расплавленного пластика через затвор увеличивается, а сила трения увеличивает температуру пластикового потока. Таким образом, можно получить пластиковую деталь с четкой формой и глянцевой поверхностью.

Э. Потеря давления впрыска велика, что не подходит для литья пластмасс.

Ф. Структура пресс-формы более сложна, и пресс-форма с двойной линией разъёма (трехпластинчатая форма) обычно используется для удаления литника.

Г. Из-за высокой скорости потока вблизи ворот молекулы сильно ориентированы, и локальное напряжение увеличивается, что может вызвать растрескивание. Поэтому, не влияя на функцию пластиковой детали, увеличьте толщину стенки пластиковой детали напротив ворот.

H. Варпаж произойдет, когда большая пластиковая деталь использует точечный затвор, поэтому следует использовать несколько точечных затворов на

В то же время.

4. Суб-ворота

А. Ворота могут быть расположены внутри или снаружи пластикового продукта, ворота обычно расположены на положении косточкиЛитой под давлением продукт, Затвор скрыт и не влияет на внешний вид литой под давлением детали.

Б. Маленькая отметка ворот.

С. Ворота обрезаются автоматически. </P>

Д. Существует проблема большой потери давления.

Э. Большое сопротивление потоку.

5. Ворота вентилятора

А. Хорошая ликвидность.

Б. Может быть равномерно заполнен для предотвращения деформации пластиковых деталей.

С. Пластиковые детали выглядят хорошо.

Д. Ворота не так просто отделить.

Э. Большой остаток ворот

Ф. Подходит для больших и тонкостенных пластиковых деталей.

Конструкция скважины слизня

Расположение скважины для слизней обычно рассчитывается в конце литника и бегуна.

То есть первое место, куда поступает расплавленный пластик, и необходимо добавить вентиляцию.

Конструкция скважины варьируется в зависимости от типа ворот.

Выброс литника

Как правило, дизайнер должен иметь полное представление о свойствах материала, выбрать наиболее подходящее решение.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Позвоните нам на:

Позвоните нам на:  Напишите нам:

Напишите нам:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.