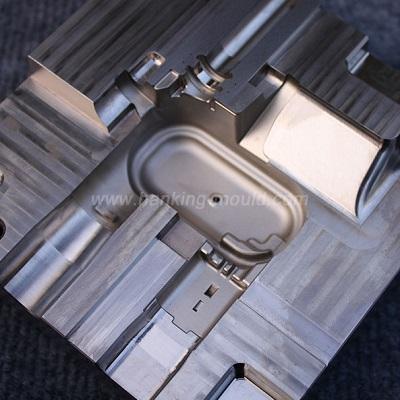

Дизайнер пресс-формы должен обладать множеством дизайнерских решений и опытом в области литья под давлением и должен учитывать взаимосвязь между этим влияющим фактором и стандартом литья под давлением, а также кажущиеся факторы, такие как давление литья под давлением, рабочее давление сердечника пресс-формы и скорость наполнения и температура расплава под давлением, Температура пресс-формы для литья под давлением, структура пресс-формы и способ и расположение ворот, а также секция ворот, толщина стенки продукта, состав наполнителя в пластиковом сырье, а также размер кристаллического зерна и тенденция пластикового сырья. Влияние этих элементов также отличается из-за разницы в пластиковом сырье или других стандартах формования, таких как температура, влажность окружающей среды, повторная кристаллизация и изменения в литьевых машинах для литья под давлением.

Среди соответствующих элементов прецизионного литья под давлением литьевая форма является важным фактором для получения тонких пластиковых изделий, отвечающих требованиям качества. Конструкция пресс-формы для литья под давлением повлияет на качество пластиковых изделий. Поскольку спецификации полости литьевой формы получены из указанных спецификаций пластиковых изделий и скорости усадки обычно используемого сырья, а скорость усадки часто является стандартным значением в диапазоне, настоятельно рекомендованном производителем пластика или пластиковым руководством инженерного проекта. Метод затвора и положение затвора пресс-формы связаны с расположением и связаны с кристаллической тенденцией пластика в инженерном проекте, внешним видом пластикового продукта, расстоянием и положением от спецификации до затвора. Ключевые факторы, которые влияют на скорость усадки пластмасс, включают термоусадочную пленку, изменение усадки, тенденцию усадки и реакцию пластичности. Эти влияющие факторы связаны со стандартами формирования или фактическими рабочими стандартами прецизионного литья под давлением.

Потому что весь процесс литья под давлением-это процесс изменения пластика от твердого к жидкому к твердому. От порошка к решению, и после этого от решения к продукту, влияния поля температуры, поля подачи и поля относительной плотности необходимо испытать в середине. Под взаимным влиянием этого поля, различные пластмассы имеют различные структуры полимера и тиксотропные свойства.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Позвоните нам на:

Позвоните нам на:  Напишите нам:

Напишите нам:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.