Материал TPE, также известный как термопластичный эластомер, представляет собой полимерный материал, который имеет как характеристики пластика, так и резины, демонстрирует высокую эластичность резины при комнатной температуре, может быть пластифицирован и сформирован при высокой температуре.

Различные новые продукты TPE также постоянно разрабатываются. Как новый тип энергосберегающего и экологически чистого резинового сырья, он имеет очень перспективную перспективу развития.

Итак, каковы ключевые моменты в процессе литья под давлением для материала TPE?

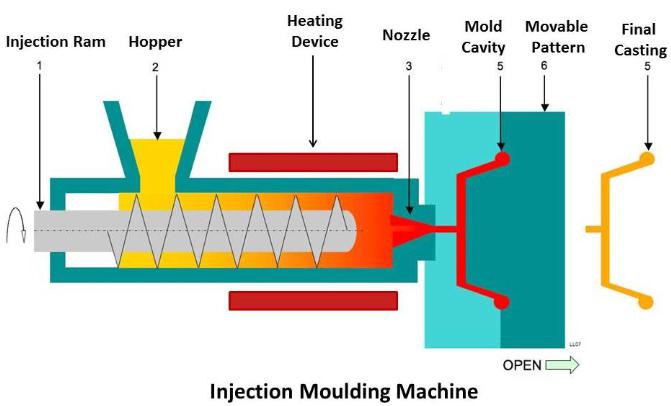

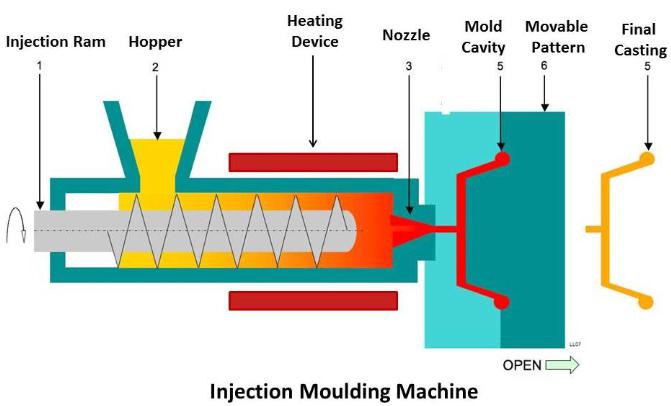

1. Выбор машины инжекционного метода литья

Зажимная способность должна составлять 1,5-3 тонны на квадратный дюйм прогнозируемой площади формования. Можно использовать винт общего назначения со степенью сжатия 2:1-3:1. Объем впрыска должен составлять 25%-75% от мощности машины. Максимальное время пребывания при температуре обработки должно составлять 8-10 минут. При литье под давлением форсунка для впрыска должна использовать меньшее открытое отверстие, чтобы помочь создать нагрев сдвига.

2. Главный бегун

Можно использовать стандартную конструкцию основного бегуна с углом тяги 3C. Материалы СЭБС нельзя использовать с типом штырями «з» тяги, но подрезать, обратные сплющенные холодные колодцы и штыри тяги штанги слота все доступный типичный дизайн.

3. Усадка материала TPE

Скорость усадки материала TPE варьируется в зависимости от поставщика материалов. В диапазоне 0,5-2% скорость усадки расплава, поступающего в форму, будет выше. И SBS имеет меньшую усадку, в то время как скорость усадки SEBS выше. Скорость усадки материалов с более высокой плотностью меньше, чем у материалов с более низкой плотностью. Кроме того, условия обработки, такие как температура формы, температура расплава, скорость впрыска и толщина продукта, будут влиять на скорость усадки пластикового продукта.

4. Сухой материал

Как правило, TPE не имеет влагопоглощающих свойств и не нуждается в сушке. Однако чрезмерная влажность во вторичном материале для литья под давлением или матрице отрицательно повлияет на адгезию. Для того, чтобы повысить эффективность сушки и максимально производить высококачественную продукцию, мы настоятельно рекомендуем использовать осушители или вакуумные сушилки. Типичные условия сушки-2-3 часа при температуре 70-80 градусов Цельсия.

5. Цветовая партия

Здесь следует отметить, что основной носитель партии должен быть совместим с выбранным материалом TPE. Для SBS, PS или EVA на основе цветовой партии является более подходящим; для SEBS, PE или PP на основе цветовой партии лучше. TPE не может использовать цветовой тип с ПВХ в качестве основы. Чтобы упростить процесс диспергирования, цветная партия должна иметь более низкую вязкость (более высокий индекс текучести расплава), чем базовый композитный материал TPE.

6. Очистка машины впрыски

СБС имеет хорошую термическую стабильность. Нет необходимости очищать бочку каждый раз, когда материал прерывается. PS можно использовать для очистки ствола. Термическая стабильность снаряда SEBS очень хорошая. Даже если его припарковать на два часа при температуре обработки, материал в бочке не разлагается. PP или LDPE с более низким индексом текучести расплава могут очистить ствол. Если в процессе производства, при смене разных цветов, рекомендуется использовать полипропилен с более низким индексом текучести расплава для очистки ствола.

7. давление и скорость инжекционного метода литья

Обычно требуемое или достигнутое давление впрыска составляет 200-600 фунтов на квадратный дюйм. Чтобы воспользоваться преимуществами утончения ножниц, скорость впрыска должна быть отрегулирована для заполнения формы в течение 1-3 секунд. Впрыск материала SBS обычно использует среднюю скорость впрыска, но впрыск материала SEBS должен использовать более высокую скорость впрыска, чтобы предотвратить влияние расплава на внешний вид из-за охлаждения во время заполнения пресс-формы. Для вторичного материала литья под давлением более высокое давление и скорость могут получить лучшую адгезию.

8. Температура обработки

TPE на основе SBS легко окисляется, обработка при высокой температуре или высокой скорости сдвига приведет к возможности деградации материала. Чтобы избежать деградации материала, температура обработки должна поддерживаться на уровне 150-200 ℃, и расплав не должен оставаться слишком долго в стволе, если температура обработки превышает 200 ℃, вязкость расплава увеличится, тем самым снижая производительность. Молекулы мягкого сегмента эластомера SEBS насыщены и не будут окисляться. Обработка при высокой температуре или высокой скорости сдвига не влияет на стабильность. Общая температура обработки составляет 190-230 ℃, а высокая скорость сдвига procМожно использовать essing. Если материал из-за высокой температуры или высокого сдвига Скорость резки обработки и деградации, вязкость расплава будет снижена из-за разрыва молекулярной цепи, а для некоторых специальных спецификаций TPE может использоваться для производства при температуре 250 ℃ или даже выше.

Для двухкратного литья под давлением, чтобы достичь наилучшей прочности сцепления, часто требуется использовать более высокую, чем обычно, температуру расплава. В некоторых критических применениях эта температура может быть близка к верхнему пределу температуры обработки TPE. Для того, чтобы сократить время пребывания при высокой температуре, температура задней части инжекционного блока должна быть снижена, насколько это возможно, и только последняя секция и инжекционное сопло должны поддерживаться при более высокой температуре обработки.

9. Температура прессформы впрыски

Чтобы предотвратить конденсацию влаги в форме и попадание примесей в воду в полость формы, температура формы в зоне формования должна быть выше определенной температуры. Если пластмассовая деталь имеет очень длинную или очень тонкую область, и другие параметры формования не могут быть изменены для достижения наполнения, то температуру формы, возможно, придется увеличить. Температура пресс-формы TPE на основе SBS обычно составляет 10 ~ 40 ℃, а температура TPE на основе SEBS составляет 35 ~ 65 ℃. Более высокая температура формы может способствовать потоку расплава в форме, впрыск низкого давления также может заполнить форму, и можно получить соответствующую температуру формы. Лучший поверхностный эффект.

10. Время охлаждения

Требуемое время охлаждения зависит от температуры расплава, толщины стенки пластикового изделия и индекса расплава материала. Более твердые материалы затвердевают быстрее, чем более мягкие материалы, и их легче демонтировать. Из-за плохой теплопроводности пластиковой матрицы TPE можно охлаждать только с одной стороны, поэтому чрезмерное закачивание пластиковой детали требует длительного времени для охлаждения. Относительно толщины сверх-впрыснутого слоя в 0100 ", время охлаждения необходимо для сверх-впрыснутой пластиковой части вообще 20-40 секунд.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Позвоните нам на:

Позвоните нам на:  Напишите нам:

Напишите нам:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.