Литье под давлением-это метод обработки, используемый в массовом производстве пластиковых деталей. Конкретный принцип заключается в том, чтобы впрыснуть нагретое пластиковое сырье в полость пластиковой литьевой формы под высоким давлением с помощью винта машины для литья под давлением. После охлаждения и отверждения получаются изделия из пластика, отлитые в форму под давлением. Литьевая форма является одним из незаменимых инструментов для производства пластиковых деталей, а другой-литьевая машина, ни один из которых не является незаменимым.

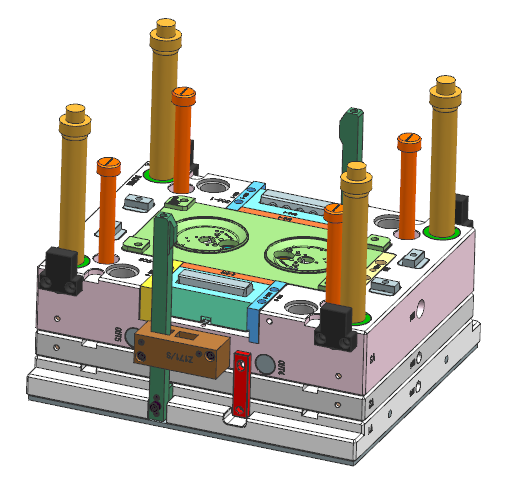

Здесь мы главным образом вводим структуру пластиковой прессформы впрыски. Пластиковая литьевая форма состоит из двух частей: движущейся формы и фиксированной формы. Мовинг прессформа установлена на двигая шаблоне машины инжекционного метода литья, и фиксированная прессформа установлена на фиксированном шаблоне машины инжекционного метода литья. Во время производственного процесса инжекционного метода литья, подвижная прессформа и фиксированная прессформа закрыты для того чтобы сформировать стробируя систему и полость. Во время открытия пресс-формы подвижная пресс-форма и фиксированная пресс-форма разделяются, чтобы вынуть литые под давлением пластиковые детали.

Из-за разнообразия и производительности пластика, формы и структуры пластиковых изделий и типа литьевой машины структура различных пластиковых литьевых форм может сильно различаться в деталях, но основная структура выглядит следующим образом:

Структура пластиковой формы для литья под давлением делится по функциям

Он в основном состоит из литниковой системы, системы регулирования температуры, системы формовочной полости, выхлопной системы, направляющей системы, системы выброса и т. Д. Литниковой системы и системы формовочной полости являются частями в непосредственном контакте с пластмассами и заменой пластмасс и деталей. Это самые сложные и самые разнообразные детали в пресс-форме, требующие высочайшей обработки и точности.

Система ворот

Это относится к части канала потока до того, как пластиковая смола попадет в полость формы из сопла, включая основной бегунок, холодную скважину, вспомогательный бегунок и затвор.

Система формовочных полостей

Это относится к сочетанию различных частей, которые образуют форму продукта, включая движущуюся матрицу, фиксированную матрицу, полость, сердечник и т. Д. Сердечник образует внутреннюю поверхность продукта, а полость образует форму внешней поверхности пластиковых деталей. В соответствии с требованиями к процессу и производству, иногда полость и сердечник состоят из нескольких вставок, иногда они превращаются в единое целое, и только те части, которые легко повредить и трудно обработать, используются со вставками. Это необходимо для того, чтобы вставку можно было заменить на новую после длительного использования. Прессформа Ханкинг обычно обрабатывает некоторые запасные части для клиентов, наш клиент не должен потревожиться о последующем обслуживании прессформы.

Система контроля температуры

Для того, чтобы соответствовать требованиям процесса впрыска на температуру формы, необходима система регулирования температуры для регулировки температуры формы. Для форм для литья под давлением термопластов система охлаждения в основном предназначена для охлаждения или нагрева форм. Общий метод охлаждения пресс-формы заключается в том, чтобы сделать каналы охлаждающей воды в пресс-форме и использовать циркулирующую охлаждающую воду, чтобы отнять тепло литьевой формы; В дополнение к использованию охлаждающей воды для пропуска горячей воды или горячего масла, электрические нагревательные элементы также могут быть установлены внутри и вокруг пресс-формы.

Система вентиляции (выхлопная система)

В процессе литья под давлением воздух будет производиться в полости, а газ также будет производиться при плавлении пластиковой смолы. Эти газы должны быть выпущены из плесени. Когда вентиляция не гладкая, поверхность пластиковых изделий будет образовывать воздушные метки, горение и другие нежелательные явления; Выхлопная система литьевой формы обычно устанавливается с выходом воздуха щелевого типа в пресс-форме, которая называется вентиляционным пазом. Расположение и количество вентиляционной прорези играют решающую роль в качестве литьевых пластиковых деталей. Инженеры прессформы Ханкинг имеют большой опыт на как конструировать идеальную пластиковую структуру прессформы впрыски. Если ваш продукт имеет плохой внешний вид из-за проблем с вентилятором, свяжитесь с нами и попросите нашего инженера помочь вам.

Как правило, выпускное отверстие может быть расположено в конце потока расплавленного материала в полости формы или на разделительной поверхности литьевой формы.

Последний заключается в раскрытии неглубокой канавки глубиной 0,03-0,2 мм и шириной 1,5-6 мм с одной стороны полости. Во время инъекции не будет многоРасплавленный материал просачивается из вентиляционного отверстия, потому что расплавленный материал будет охлаждаться и затвердевать там и блокировать канал. Положение вентиляционного отверстия не должно быть обращено к оператору, чтобы предотвратить случайный выброс расплавленного материала и травмы. Кроме того, зазор между штифтом эжектора и отверстием эжектора, зазор между блоком эжектора и сердечником, пластиной зачистки и сердечником также могут использоваться для выпуска.

Руководящие системы

Часть проводника должна быть сделана в прессформе которая настроена для обеспечения точного выравнивания мовинг и фиксированных прессформ во время закрытия прессформы.

Направляющая система литьевой формы обычно состоит из четырех комплектов направляющих штифтов и направляющих втулок, и иногда необходимо установить внутренние и внешние конические поверхности на движущейся пресс-форме и фиксированной пресс-форме, чтобы помочь в позиционировании.

Эжекторная система

Когда пластмассовая деталь, отлитая под давлением, формируется и охлаждается в пресс-форме для инструментов, полость и сердечник пресс-формы разделяются и открываются, а выталкивающий штифт выталкивает формованный из пластика продукт и его конденсат в бегунке под нажатием выталкивающего штифта машины для литья под давлением, Чтобы провести следующее производство литья под давлением.

Система выталкивания обычно состоит из выталкивающего штифта, пластин выталкивающего штифта, направляющего штифта выталкивающего штифта, возвратной пружины выталкивающего штифта, стопорного винта пластины и т. Д.

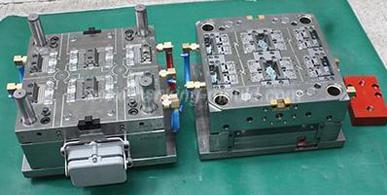

С точки зрения структуры, пластичная прессформа впрыски составлена основания прессформы, полости прессформы, других вспомогательных и стандартных компонентов.

Много лет назад производители оснастки должны были обрабатывать основание пресс-формы сами по себе. Позже появление стандартного поставщика пресс-форм значительно сэкономило время проектирования пресс-форм и изготовления литьевой оснастки. Сегодня производители оснастки для литья под давлением заказают пресс-форму непосредственно с завода по производству пресс-форм.

Полость и сердечник пресс-формы-это пластиковая часть литьевой формы, которая является наиболее важной частью пресс-формы.

Общие вспомогательные части и стандартные компоненты пластичной прессформы впрыски включают установочное кольцо, втулку сопла, выталкивающий штифт, опорный штифт, направляющий штифт выталкивающей пластины, направляющую втулку, стопорный штифт и т. Д.

Опыт проектирования особенно важен для того чтобы сделать конструированную прессформу легкой для обработки, легкой для того чтобы собрать, длинный идущий жизненный цикл, хорошая цена и славные качественные продучты. Инженер ХанКинг может снабдить дизайн советует с обслуживанием клиент свободно, и идеальные решения можно также обеспечить для изменений дизайна, свяжутся мы для предложения дизайна.

Когда дело доходит до проектирования и производства пластиковых форм для литья под давлением, HanKing Mold имеет богатый опыт изготовления различных типов пресс-форм и имеет передовые обрабатывающие центры с ЧПУ, зеркальные станки EDM, прецизионные станки для резки проволоки, трехмерные измерения, большие машины для литья под давлением и другое оборудование. Большая часть оборудования импортируется, что может удовлетворить потребности клиентов в обработке различных литьевых пластмассовых деталей.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Позвоните нам на:

Позвоните нам на:  Напишите нам:

Напишите нам:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.