Что такое литье пластин?

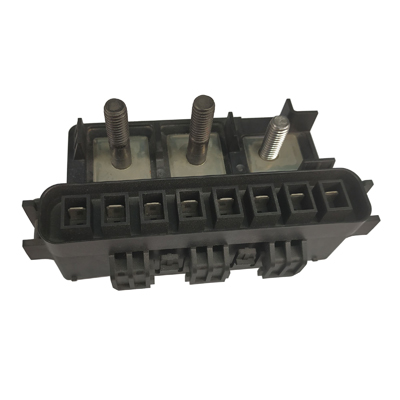

Прессформа вставки ссылается на процесс прессформы в котором интегрированный продукт сделан путем вводить пре-подготовленную вставку материала металла в прессформу и после этого впрыскивать пластиковую смолу, и расплавленный материал скреплен к вставке, охлаженный и затвердевший.

Характеристики формования вставки следующие:

Формовываемость и гибкость пластиковых смол, а также жесткость, прочность и термостойкость металлических деталей создают сложные и сложные интегрированные изделия из металла и пластика.

В частности, электрическое изделие, изготовлено методом формования пластин, вместе с изоляцией смолы и электропроводностью металла, может соответствовать основным функциям электрических изделий.

Предварительно сформированное сочетание из множественных вставок делает последующее инженерство комбинации блока продукта более рациональным.

Вставки не ограничиваются металлом, но также тканью, бумагой, проволокой, пластиком, стеклом, деревом, проволокой, электрическими деталями и так далее.

Для жесткого формованного изделия и изогнутого эластичного формованного изделия на резиновой прокладке, детали с помощью формования вставки могут устранить сложную операцию установки уплотнительного кольца и помочь последующей автоматизации процесса.

По сравнению с прессованным формованием, зазор металлической вставки может быть более узким, а надежность формования композитного продукта выше, так как пластиковая смола расплавлена для обертывания металлической вставкой.

Выбор подходящей пластиковой смолы и условий литья под давлением, даже для изделий, которые легко деформируются или разбиваются (например, стекло, рулоны, электрические детали и т. Д.), Может быть запечатан и закреплен путем литья пластмассовой смолы.

Разработанная соответствующая конструкция пресс-формы, вставка также может быть полностью заключена в пластиковую смолу.

Комбинацией вертикальной машины для литья под давлением и робота, механизма размещения вставки, большинство проектов литья пластин могут быть автоматизированы.

Изделие с полой канавкой также может быть изготовлено путем формования вставки после обработки удержания сердечника.

Автоматические точки проектирования системы литья вставки:

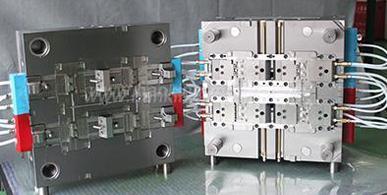

Скорость усадки металлической вставки формования не является равномерной, и предельный тест формы и точности размеров важных областей должен быть сделан заранее.

Металлическая вставка имеет возможность деформации и смещения во время процесса впрыска, и дизайнер должен быть полностью рассмотрен о конструкции пресс-формы, чтобы помочь стабилизировать металлическую вставку. Для продуктов, форму вставки которых нельзя изменить, предварительное тестирование необходимо.

Если расположение металлических вставок разделено и используется конвейер, контакт между металлическими вставками и пластиком и вибрационными шариками может вызвать небольшое повреждение поверхности вставки, что может повлиять на качество продукта, предел допуска качества должен быть подтвержден заранее.

Зигзагообразная форма, количество коробления, разница в толщине материала, разница в диаметре и разница в толщине из-за обработки металлическим покрытием металлической вставки из-за работы пресса должны быть определены заранее. На этой основе осуществляется проектирование устройства автоматизации и проектирование структуры пресс-формы.

Положение ворот пресс-формы, время цикла формования и т. Д., Которые являются ключевыми моментами структуры пресс-формы, решаются как можно больше или имеют соответствующие решения для улучшения.

Следует подтвердить, нужно ли предварительно нагреть или высушить металлическую вставку. Цель состоит в том, чтобы обеспечить качество и стабильность формования.

Различные испытательные устройства, установленные в пресс-форме, используются для предотвращения воздействия условий окружающей среды на формование, таких как тепло, сила, вибрация и т. Д., И следует подтвердить, используется ли оно или нет.

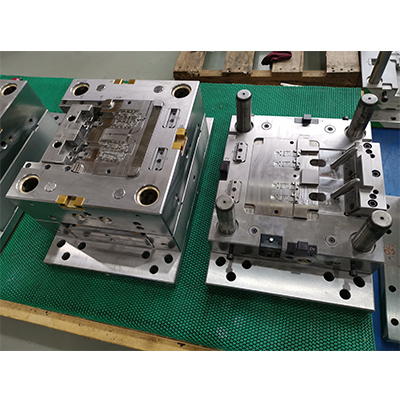

Hanking Mold несет ответственностьПроизводитель вставных формВ Китае и имеет опыт в производстве и поставкахИндивидуальные услуги литья пластмасс под давлениемВ течение многих лет. Наши производственные площадки были аккредитованы сертификацией TS16949, ISO 14001 и ISO 9001 и т. Д. Мы предоставляем вам разнообразные решения для литья пластин. Вы можете полностью доверять нашим производственным площадкам, продукции и размещать свои заказы.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Позвоните нам на:

Позвоните нам на:  Напишите нам:

Напишите нам:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.